Quais equipamentos são necessários para fabricar cerveja?

1. A origem e o patrimônio cultural da cerveja

A exploração humana de bebidas fermentadas remonta ao Neolítico. Por volta de 3500 a.C., os sumérios da Mesopotâmia desenvolveram pela primeira vez a fabricação original de licor de malte, imergindo, germinando, secando e adicionando levedura selvagem natural à cevada. Na Idade Média, os mosteiros europeus tornaram-se o centro de preservação e inovação da tecnologia cervejeira. Os monges criaram duas grandes escolas, a Lager e a Ale, com base nas estações do ano e nas matérias-primas. Após a Revolução Industrial, com a aplicação da tecnologia de troca de calor, da energia a vapor e dos recipientes de aço inoxidável, a produção de cerveja entrou na era da mecanização em larga escala. Ao mesmo tempo, há registros de bebidas fermentadas, como arroz e batata, na China antiga, o que fornece um modelo histórico para a diversificação dos estilos artesanais modernos. Hoje, a tendência global de cervejas artesanais não apenas carrega uma herança milenar, mas também continua a integrar o artesanato contemporâneo e as necessidades personalizadas do consumidor, apresentando um charme único que combina herança cultural e inovação tecnológica.

2. Panorama do processo de fabricação de cerveja

1. Preparo e trituração do malte

Primeiramente, a cevada maltada de duas camadas de alta qualidade é selecionada para maceração, germinação e secagem, a fim de obter um malte com boa atividade enzimática e base de sabor. O processo de trituração requer a separação da casca do malte e do endosperma, mas não a trituração excessiva para reter a estrutura das partículas e garantir contato suficiente entre o amido e a enzima.

2. Mosturação

Misture o malte triturado com água quente em temperatura adequada (geralmente 62-68°C) no tanque de mosturação e ative diferentes sistemas enzimáticos por meio de aquecimento gradual para converter o amido em açúcares fermentáveis de forma eficiente. O controle preciso da temperatura, do pH e do tempo de agitação determina o potencial de fermentação e o perfil de sabor do mosto.

3. Decantação

A mistura sacarificada flui para o tanque de filtragem, e o mosto límpido e os grãos residuais são rapidamente separados através da placa de filtro cônica inferior ou do sistema de circulação por agitação. Esta etapa requer a retenção de um mínimo de partículas em suspensão e a recuperação máxima de açúcares solúveis para melhorar o rendimento do suco e a pureza do produto.

4. Fervura e Lupulagem

O mosto é fervido em uma caldeira de fermentação por 60 a 90 minutos, principalmente para esterilização, concentração e precipitação de proteínas. O lúpulo é adicionado em etapas, de acordo com as necessidades da receita - no início para aumentar o amargor, no meio para aumentar o aroma - e o trub é removido por sedimentação ciclônica no redemoinho após a fervura para otimizar o ambiente de fermentação subsequente.

5. Resfriamento do Mosto

O mosto quente após a fervura precisa ser resfriado rapidamente à temperatura de fermentação (10 a 20 °C), e um trocador de calor de placas ou um sistema de resfriamento com glicol são frequentemente utilizados para obter uma troca de calor eficiente. A taxa de queda de temperatura e a estabilidade afetam diretamente a atividade da levedura e a consistência da fermentação. 6. Fermentação (Fermentação Primária e Secundária)

O mosto resfriado é transferido para um tanque de fermentação ou fermentador unitank e inoculado com levedura cervejeira selecionada. A fermentação primária geralmente dura de 5 a 10 dias, produzindo álcool e dióxido de carbono, dependendo do tipo de levedura e das condições de temperatura. A fermentação secundária (maturação) pode ser realizada no mesmo tanque ou transferida para o tanque de cerveja clara para envelhecimento em baixa temperatura, a fim de melhorar a claridade e a estabilidade gustativa da cerveja.

7. Clarificação e Carbonização

No tanque de cerveja clara, a carbonização secundária é realizada pela injeção de CO₂ a pressão constante ou pela adição de materiais de embalagem contendo levedura carbonizada. A clarificação pode ser realizada por métodos físicos e químicos, como sedimentação por congelamento, filtração com gelatina ou terra diatomácea, para garantir a qualidade visual e gustativa antes do envase.

8. Envase (Engarrafamento, Enlatamento, Barril)

Escolha os sistemas de engarrafamento, enlatamento ou barril de acordo com a demanda do mercado. Linhas de embalagem totalmente automáticas, combinadas com inspeção online e tecnologia de envase asséptico, podem estender a vida útil, reduzir o risco de contaminação secundária e alcançar a rastreabilidade e personalização dos lotes por meio de equipamentos de impressão ou etiquetagem.

3. Análise aprofundada dos principais equipamentos

Tanéis de mosturação e de filtração

A cervejaria moderna utiliza principalmente tinas de mosturação com agitação espiral interna ou encamisadas para obter controle preciso da temperatura e sacarificação uniforme. As tinas de filtração precisam ter alta permeabilidade e baixo risco de bloqueio. Estruturas de filtro de fundo cônico ou de placa e estrutura podem ser utilizadas para melhorar a eficiência da separação.

Caldeira de fermentação e Tanque de hidromassagem

A caldeira de fermentação precisa ser resistente a altas pressões e altas temperaturas e possuir um projeto de camisa de aquecimento a vapor ou elétrico; o tanque de hidromassagem deve ser equipado com portas de entrada e saída e válvulas de descarga de escória para separar rapidamente a escória sólida em suspensão após a sedimentação por ciclone.

Resfriador de mosto

O trocador de calor a placas ocupa uma pequena área e possui alta eficiência; Já o sistema centralizado de glicol é adequado para resfriamento paralelo em larga escala de vários tanques e pode ser combinado com inspeção de temperatura online para garantir a estabilidade de cada lote.

Comparação de tipos de tanques de fermentação

Fermentador Cilíndrico-Cônico (tanque de fermentação com fundo cônico): O fundo cônico é propício à sedimentação e recuperação de leveduras e é amplamente utilizado na produção de cerveja artesanal e comercial.

Fermentador Unitank (tanque integrado): Integra fermentação e maturação, reduz a movimentação do tanque e o investimento em tubulação, sendo adequado para produção em pequenos lotes com espaço limitado ou multivariedades.

Fermentador de Pressão em Aço Inoxidável: A pressão positiva pode ser mantida dentro do tanque, permitindo a carbonização online e amostragem asséptica, encurtando o ciclo de produção.

Tanque Bright Beer: Dedicado à carbonização e clarificação secundárias, deve ser equipado com manômetro, camisa de resfriamento e válvula de amostragem.

Sistemas auxiliares

Sistema CIP (Clean-In-Place): Limpa e desinfeta os equipamentos e tubulações de toda a planta em um ciclo automatizado, levando em consideração a eficiência da limpeza e os requisitos de conservação de água.

Software de gerenciamento MES/BREW: Realiza a digitalização do processo de produção, a coleta e a rastreabilidade de dados de lote, e fornece suporte de dados para controle de qualidade e melhoria contínua.

Sistema de gás/vapor e recuperação de calor: Recupera o vapor da fervura ou o calor residual para aquecimento por sacarificação ou consumo de lavagem de tanques, reduzindo os custos de energia e as emissões de carbono.

4. Seleção de equipamentos e retorno sobre o investimento

Faixa de orçamento de equipamentos dividida pela capacidade de produção

Nanocervejaria (1 a 3 BBL): aproximadamente US$ 15.000 a US$ 75.000. A configuração básica inclui um tanque de mosturação de cuba única, 1 a 3 fermentadores e pequenos equipamentos de resfriamento e envase, adequados para start-ups ou produção direta de cerveja em bares.

Microcervejaria (5 a 15 BBL): aproximadamente US$ 50.000 a US$ 250.000. Sala de brassagem completa, 3 a 6 fermentadores, tanques de polimento e linhas básicas de envase semiautomáticas para atender às necessidades de pequenos mercados e lotes multivariados.

Cervejaria regional (15 a 60 barris): cerca de US$ 200.000 a US$ 1 milhão. Sala de brassagem automatizada, sistema CIP, mais de 10 fermentadores, instalações de envase e armazenamento totalmente automáticas, para mercados regionais e expansão da marca.

Cervejaria de grande porte (mais de 60 barris): de US$ 1 milhão a dezenas de milhões de dólares ou mais. Grandes linhas de produção, múltiplas oficinas em paralelo, automação completa de processos e soluções de fábrica inteligente, para os mercados nacional e até global.

Sugestões de retorno e seleção

Equilíbrio entre capacidade e flexibilidade: O design modular pode ser adotado na fase inicial, com interfaces de atualização reservadas; recursos de fermentação e envase podem ser adicionados posteriormente com base no feedback do mercado.

Nível de automação: Compare os custos da operação manual com os ciclos de depreciação do equipamento e configure razoavelmente os sistemas PLC, CIP e MES para garantir a consistência da produção.

Proteção energética e ambiental: Priorizar soluções de recuperação de calor, tratamento de águas residuais e energia renovável, que não só atendem aos requisitos regulatórios, mas também reduzem os custos operacionais a médio e longo prazo.

Fornecedores e serviços: Escolher fabricantes de equipamentos com experiência no setor, cases globais e equipes de pós-venda localizadas para garantir produção rápida e operação estável.

5. Pontos-chave da produção e controle de qualidade

Controle preciso de temperatura e pressão

Da temperatura de sacarificação, temperatura de fermentação até a pressão de maturação, a precisão de controle de ±0,5°C e ±0,1bar deve ser mantida para garantir a atividade enzimática e a estabilidade do metabolismo da levedura.

Gestão rigorosa da higiene

O sistema CIP deve cobrir todos os tanques, tubulações e válvulas, e verificar regularmente o efeito de limpeza para eliminar bactérias selvagens e contaminação cruzada.

Monitoramento da levedura e da fermentação

Realizar regularmente a detecção da atividade da levedura, contagem de células e análise de pureza, e combinar o monitoramento online de oxigênio dissolvido, pH e CO₂ para ajustar o processo de fermentação em tempo real.

Qualidade da água e padronização de fórmulas

Teste a dureza, o pH, os sólidos dissolvidos totais (SDT) e a composição iônica da água bruta e utilize osmose reversa por osmose reversa (RO), adição de mineralização ou filtragem por carvão ativado, quando necessário, para garantir uma qualidade de água controlável.

Gestão da produção baseada em dados

Introduza o MES ou software profissional de fermentação para obter gerenciamento de fórmulas, rastreabilidade de lotes e alarmes de parâmetros-chave, ajudando a equipe a localizar rapidamente anormalidades e otimizar continuamente.

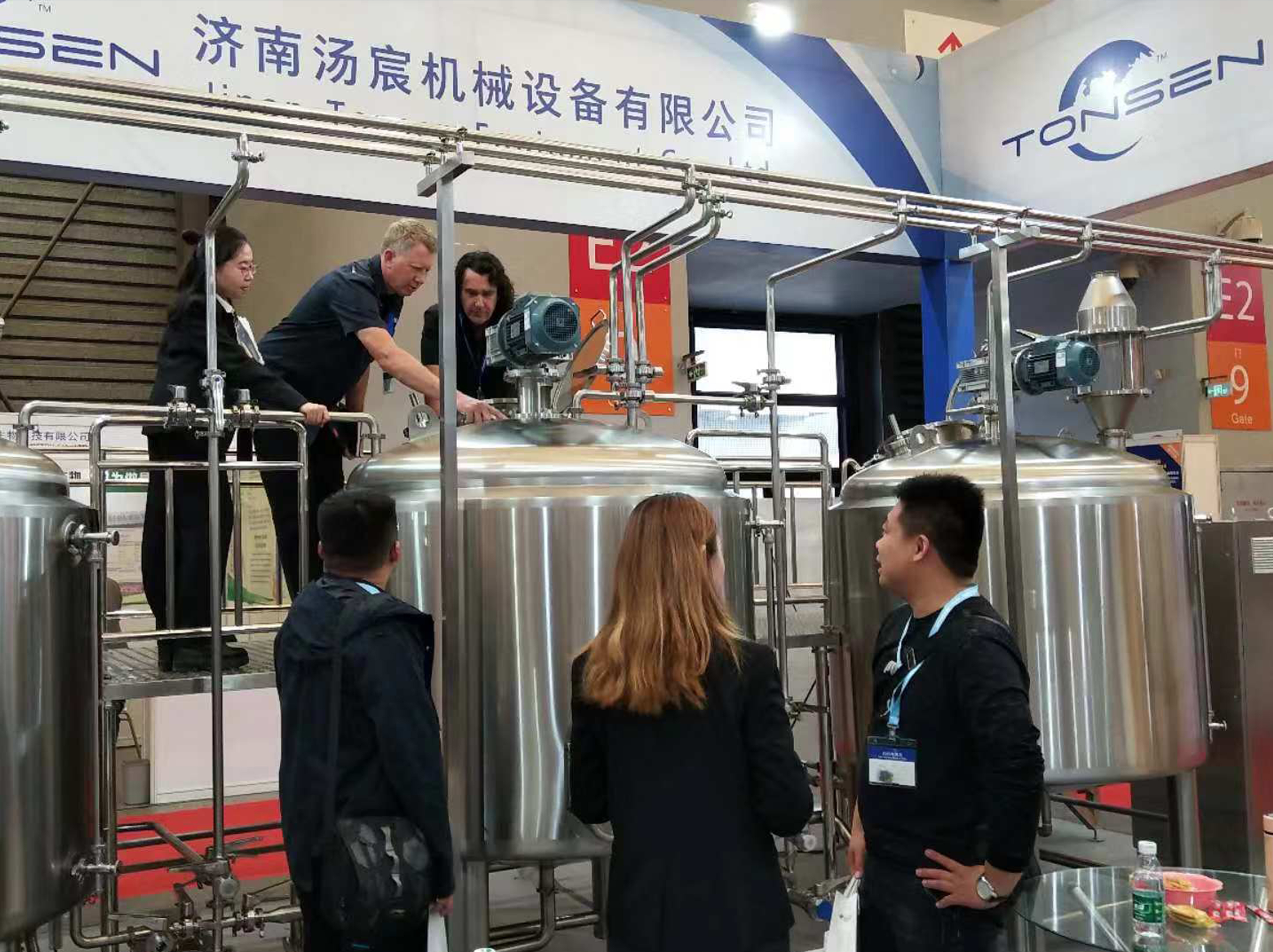

Seis vantagens dos equipamentos da empresa Tonsen

A empresa Tonsen concentra-se em pesquisa, desenvolvimento e fabricação de equipamentos cervejeiros comerciais e industriais, formando uma gama completa de produtos de 1 a 2.000 ou mais BBL. Suas principais vantagens incluem:

Aço inoxidável de grau alimentício e soldagem de alta precisão: SUS304/316L é totalmente adotado, e a parede interna é polida com polimento espelhado para garantir resistência à corrosão e fácil limpeza. Design modular e personalizado: tina de mostura, tina de filtragem, caldeira de fermentação, tanque de fermentação, fermentador unitank, tanque de cerveja brilhante e outros módulos podem ser personalizados de acordo com a capacidade de produção e o orçamento do cliente, com suporte turnkey para toda a planta.

Tecnologia de economia de energia e proteção ambiental: sistema de recuperação de calor de desenvolvimento próprio e CIP em circuito fechado, com economia de energia de 15% a 25%, equipado com soluções de pré-tratamento de águas residuais e aproveitamento de calor residual para atender às normas de proteção ambiental em todo o mundo.

Automação e digitalização: controle PLC integrado, automação CIP, gerenciamento de lotes MES e diagnóstico remoto para melhorar a eficiência da produção e a estabilidade da qualidade.

Excelente custo-benefício: em comparação com equipamentos de mesma especificação no mercado, a Tonsen pode reduzir o investimento em equipamentos em 10% a 20%, em média, e oferece soluções flexíveis de pagamento parcelado e recompra de leasing.

Rede global de serviços: equipe local de instalação, comissionamento e treinamento, suporte técnico remoto 24 horas por dia, 7 dias por semana, para garantir o rápido lançamento do equipamento e uma operação estável e contínua.

6. Conclusão: Construindo o futuro da cerveja artesanal

Atualmente, o mercado cervejeiro está passando por uma transformação e atualização, da industrialização em larga escala para a diversificação da cerveja artesanal. Para empreendedores e produtores existentes, o fluxo científico e completo do processo, o rigoroso controle de qualidade e equipamentos de fabricação de cerveja eficientes e com economia de energia são a chave para o sucesso. Do tanque de mostura ao fermentador unitank, do sistema de sala de brassagem aos tanques de cerveja brilhante, cada elo contém a busca definitiva por tecnologia e detalhes. Escolher equipamentos da Tonsen, uma empresa com tecnologia madura e serviços de alta qualidade, pode não apenas garantir a reprodução de sabores de classe mundial, mas também tomar a iniciativa em economia de energia, redução de custos, automação e escalabilidade. No futuro, o mercado cervejeiro artesanal continuará a inovar na direção da inteligência, personalização e desenvolvimento sustentável. A Tonsen espera trabalhar lado a lado com parceiros da indústria para, em conjunto, produzir uma nova era cervejeira mais atraente.